隨著3D打印技術的飛速發展,材料的選擇成為決定打印品質和應用范圍的關鍵因素。在眾多材料中,工程塑料和陶瓷材料因其獨特的性能優勢,被廣泛視為3D打印的兩大核心材料。它們在材料科技的推動下,不斷推動著制造業、醫療、航空航天等領域的創新。

工程塑料是3D打印中最常用的材料之一。它具有輕質、高強度、耐化學腐蝕和易加工等特點,常見的類型包括ABS、PLA、尼龍和聚碳酸酯等。工程塑料通過熔融沉積成型(FDM)和選擇性激光燒結(SLS)等3D打印技術,能夠快速制造出復雜的結構件,例如汽車零部件、消費電子產品外殼和醫療器械。例如,PLA材料因其生物可降解性,在環保產品中備受青睞;而尼龍則以其出色的耐磨性和韌性,適用于制作功能性原型和工業零件。工程塑料的廣泛應用不僅降低了生產成本,還加速了產品開發周期,體現了材料科技在提升生產效率方面的巨大潛力。

陶瓷材料作為3D打印的另一大核心材料,以其高硬度、耐高溫和生物相容性而著稱。通過光固化(SLA)或粘結劑噴射等技術,陶瓷材料如氧化鋁、氧化鋯和碳化硅可以被精確打印成復雜形狀的物體。這些材料在高溫環境下保持穩定,因此常用于航空航天領域的發動機部件、電子行業的絕緣體,以及醫療領域的牙科修復體和骨科植入物。例如,氧化鋯陶瓷因其優異的強度和美觀性,被廣泛用于制作牙冠和牙橋;而在工業中,碳化陶瓷可用于制造耐磨損的刀具。陶瓷材料的3D打印不僅拓展了傳統制造的限制,還通過定制化設計滿足了高精度需求,彰顯了材料科技在推動高端制造中的重要作用。

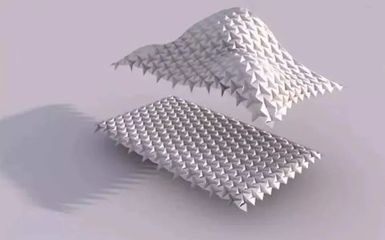

工程塑料和陶瓷材料在3D打印中的結合,進一步推動了材料科技的融合創新。例如,在一些復合打印中,工程塑料作為支撐結構,而陶瓷材料用于功能性部分,這種協同應用提升了整體產品的性能。未來,隨著新材料研發的深入,工程塑料的可回收性和陶瓷材料的打印精度有望得到進一步提升,從而在可持續發展和智能制造中發揮更大作用。

工程塑料和陶瓷材料作為3D打印的兩大核心材料,憑借各自的優勢,正在材料科技的引領下,重塑現代制造業的格局。從日常用品到高精尖領域,它們不僅擴展了3D打印的應用邊界,還為人類社會的進步貢獻了不可或缺的力量。隨著技術的不斷演進,我們可以期待更多創新應用的出現,推動3D打印材料科技邁向新的高度。